引言

随着半导体技术的快速发展,集成电路的制造过程日益复杂,晶圆作为集成电路的基础,其质量直接影响到最终产品的性能和可靠性。晶圆内部的微小缺陷,如气泡、裂纹和材料不均匀性,若未能及时检测,可能导致严重的产品故障或性能下降。传统的检测方法在面对微米及亚微米级别的缺陷时,往往难以满足高精度的要求。因此,X射线微焦点检测技术逐渐成为晶圆结构检测的重要手段,为半导体制造行业提供了新的解决方案。

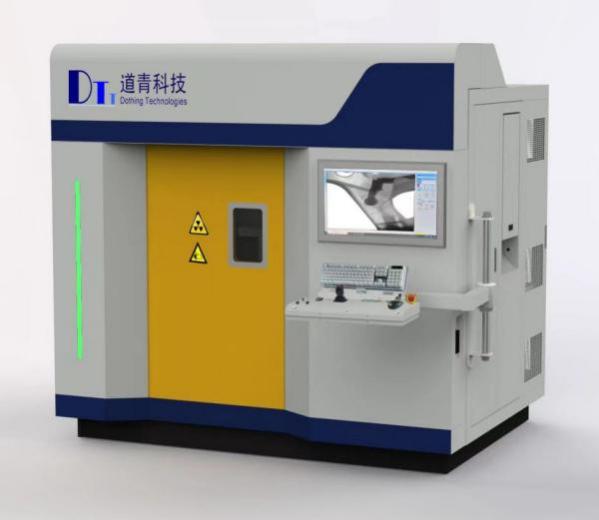

X射线微焦点检测技术概述

X射线微焦点检测技术是基于高能X射线的无损检测方法。其主要特点是通过聚焦X射线束,实现对样品的高空间分辨率成像。相比于传统X射线检测,微焦点技术能够以更小的焦点尺寸精确地照射样品,常见的焦点尺寸可达到10微米以下,甚至更小,这使得检测微小缺陷成为可能。

技术原理

X射线微焦点检测的基本原理包括以下几个方面:

1.X射线的生成与聚焦:微焦点X射线源通过电流激发阴极,产生高能X射线,然后利用聚焦透镜将X射线束聚焦到晶圆表面。此过程需要控制X射线的能量和发射角度,以获得最佳的成像效果。

2.衍射与吸收现象:当X射线照射到晶圆表面时,部分X射线被吸收,部分则透过材料并与内部结构相互作用。根据材料的不同,X射线的吸收程度会有所不同,这些信息可以用于判断晶圆内部的缺陷和结构。

3.成像与重建:通过检测器捕获透射的X射线图像,结合计算机算法进行图像重建,生成晶圆内部结构的详细影像。采用先进的图像处理技术,可以提高图像的对比度和分辨率,增强缺陷的可视化效果。

在晶圆结构检测中的应用

1. 缺陷检测

X射线微焦点检测能够有效识别晶圆内部的微小缺陷,如气泡、裂纹和夹杂物。这些缺陷如果未能及时发现,可能会在后续加工或使用中导致芯片失效。通过高分辨率的成像技术,制造商能够在制造早期发现缺陷,从而提高良率,降低生产成本。

2. 材料分析

该技术还可以用于分析晶圆中不同材料的组合及其分布情况。随着材料科学的进步,越来越多的复合材料被应用于晶圆制造中。X射线微焦点检测能够帮助制造商了解材料之间的相互作用,优化材料的选择,提高产品性能和耐用性。

3. 工艺优化

通过对晶圆检测数据的深入分析,制造商能够识别制造过程中的潜在问题。这种数据驱动的方法可以为工艺改进提供依据,从而提升生产效率。例如,在某些情况下,检测结果可能揭示了生产设备的校准问题,进而引导生产线的优化调整。

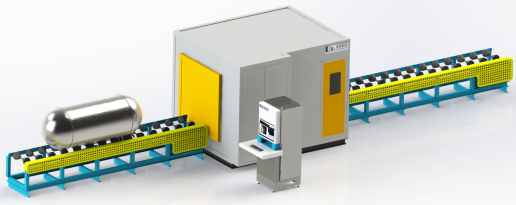

4. 过程监控

X射线微焦点检测技术不仅适用于最终产品的检测,还可以集成到生产过程中进行实时监控。这种实时检测能力使得制造商能够在生产过程中快速识别问题,及时调整工艺参数,确保每个环节都符合质量标准。

未来展望

随着半导体行业对高性能和高可靠性产品的需求不断增加,X射线微焦点检测技术的应用前景广阔。未来,随着检测设备的不断升级和新算法的发展,X射线微焦点检测将更加强大,能够应对更加复杂的检测任务。

此外,结合人工智能和机器学习技术,X射线微焦点检测的缺陷识别和分类能力将得到显著提升。这将为半导体制造提供更为精确的数据支持,推动智能制造的进程。

结论

X射线微焦点检测技术在晶圆结构的检测中展现出重要的应用价值。其高分辨率、无损检测的特点使其成为半导体行业中不可或缺的检测工具。随着技术的不断进步,X射线微焦点检测必将推动半导体制造向更高精度和更高可靠性的方向发展,为行业带来更大的创新与变革。

电话

电话 微信

微信