汽车制动盘在生产过程中可能会遇到多种质量问题,这些问题不仅影响产品的性能和寿命,还可能对行车安全构成威胁。以下是一些常见的质量问题:

1. 尺寸偏差:制动盘的直径、厚度和槽口尺寸等必须严格符合设计要求。任何尺寸上的偏差都可能导致制动效果不佳或安装不匹配。

2. 表面粗糙度:制动盘的摩擦面需要一定的粗糙度以保证良好的制动性能。如果表面过于光滑或粗糙不均,可能会影响刹车片的磨损和制动效能。

3. 热处理不当:制动盘需要经过适当的热处理以获得足够的硬度和韧性。如果热处理过程控制不好,可能导致制动盘硬度不足或脆性过大,容易产生裂纹或断裂。

4. 铸造缺陷:如果是铸造成型的制动盘,可能出现气孔、砂眼、缩松、夹渣等铸造缺陷,这些缺陷会降低制动盘的强度和耐久性,针对这类缺陷,往往需要进行X射线探伤。

5. 加工缺陷:在机加工过程中,可能会出现切削痕迹、毛刺、裂纹等问题,这些都会影响制动盘的质量和使用寿命。

6. 平衡问题:制动盘如果不进行动平衡或静平衡校正,可能会在高速旋转时产生振动,导致车辆抖动和制动不稳定。

7. 材质问题:使用不合格的材料或者材料混合不均匀,可能导致制动盘的机械性能下降,如抗拉强度、耐磨性等不符合要求。

8. 装配问题:如果制动盘与轮毂、刹车片等部件的装配不当,可能导致制动系统工作不良,甚至引发安全事故。

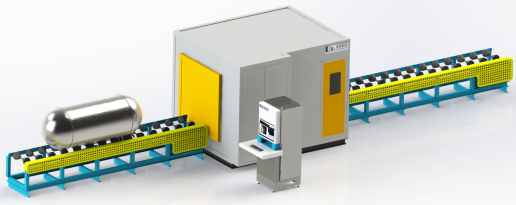

道青通过式X射线全自动检测系统

为了确保制动盘的质量,生产厂家通常会在生产过程中进行严格的质检,包括尺寸检测、表面检测、硬度测试、动平衡测试等多项检测项目。通过这些检测手段,可以及时发现并纠正质量问题,确保每一件出厂的产品都符合标准。

电话

电话 微信

微信