作者:道青科技 │ 发表时间:2022/7/8 14:45:48

今年是汽车制造业蓬勃发展的一年,甚至可以说是很多企业改天立命的一年,因为特斯拉的崛起和带动,汽车制造业的一体化压铸潮流奔涌而来,各大车企迅速跟上,购入大型或超大型压铸机,研发或寻找一体化压铸材料,同时定制一体化压铸件的X射线无损检测方案,但也有一些大的汽车零部件生产商按兵不动,静观其变。那一体化压铸到底能走多远呢?

首先,这是一个开放性的问题,甚至连马斯克都无法保证其能走多远,也是边走边看,边看边走。其实一体化压铸的兴起,到现在已经表现出其一定的特点,优劣皆存。下面,在我的认知内浅谈一下,不足之处还请看官们在评论区补充交流。

优点:

1、设备总体投入少。多台机变成一台机,多个检测设备或者热处理加工等工序的设备也有所减少,使得总体投入减少。

2、厂房投入总面积变小。这个比较容易理解,设备减少,工艺集中,厂房使用面积将有所减少。

3、工人使用数量减少。

4、生产效率有所提高。打个比方,现在盛行的一体化车后底板压铸件在之前可是需要分别压铸几十个零件,再进行热处理、切削加工、喷涂等。

5、车身总体质量变轻。零件的加工精度更高,焊接和紧固件使用率显著降低,车身总体质量更轻,稳定性好,更有助于开发自动驾驶。

6、总体生产成本减少。

缺点:

1、对材料要求变高。大型一体压铸件在热处理时极易变形,尤其是随着其壁厚变薄,对压铸及其他加工处理的要求变高,各企业也在极力寻找免热处理压铸材料。

2、人员技术水平要求变高。

3、配套设备投入增大。旧设备无法配套新的生产需求,如X射线检测设备,在前期的小件检测中定制的铅房设备仅能够适检体积相对小一些的铸件,随着铸件的体积变大,配套的X射线检测设备也需要重新定制。

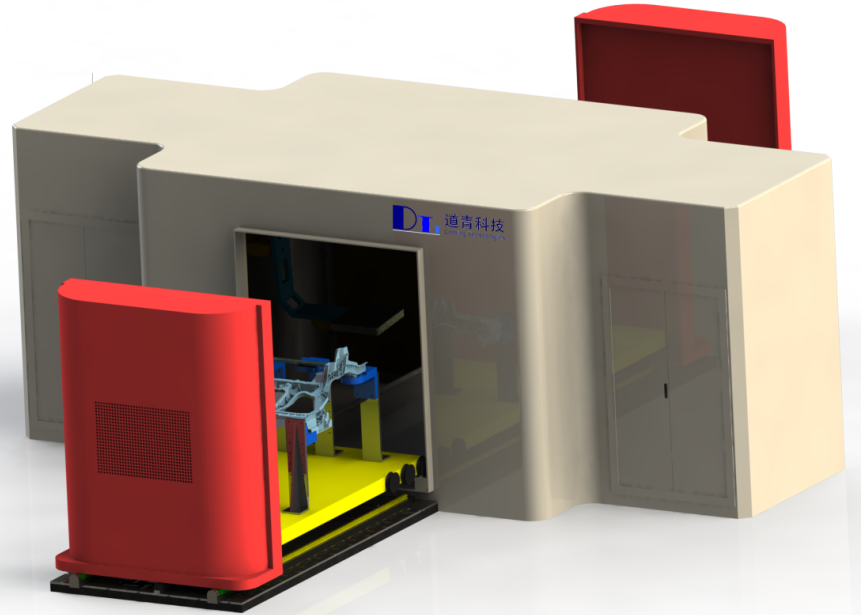

一体化汽车后底板全自动X射线检测系统(道青)

考虑到一体化压铸件的用料往往更少,壁厚更薄,而强度要求并没有降低,所以这些结构件基本都要经过X射线质量检测。在铸造成型后,冷却至接近常温,形状稳固后,这些对强度要求较高的结构件(如汽车后底板、副车架、铸造轮毂、转向节等)就开始进行X射线探伤,根据需要可采用在线或者离线检测皆可,铸件中的气泡气孔、疏松、夹杂等一一进行检验,质量不达标的产品回炉重铸,确保轻量化的同时,强度仍然达标。

道青科技,32年的行业经验,数百套设备的销售业绩,铸件、焊缝等无损检测方面的产品远销海内外,获得了市场和客户的广泛认可。道青在X射线机无损检测方面,目前已开发出一体式压铸的汽车后底板全自动在线检测系统、轮毂手动或自动检测系统、钢瓶气瓶等压力容器焊缝的自动和手动检测系统、小径管类工业品焊接质量检测系统、航空航天零部件内部缺陷检查设备等,助力中国工业蓬勃发展

上一篇: 2024年7月上海国际压铸展览会精彩瞬间

下一篇: 没有了

地址:苏州市吴中区甪直镇浦澄南路和迎新一路往东甪直第一智能制造产业园6栋

电话:0512-6750 8551 E-mail:sales@dothing.cn

道青科技致力于X射线数字成像检测一站式服务。 研发团队拥有近30余年无损检测行业服务经验,迄今已服务于铸件、锻件、汽车轮毂、压力容器、钢瓶、石油管道、长输管线检测、航空航天、军工、核工业、复合材料等多行业企业,帮助企业实现数字化、智能化可持续发展。

官方咨询热线:0512-67508551

邮箱:sales@dothing.cn